Chúng ta chào mừng Ngày Doanh nhân Việt Nam (13/10) với tâm trạng vui buồn lẫn lộn. Vị trí, vai trò, giá trị lao động và sáng tạo của doanh nhân ngày càng được xã hội thừa nhận và tôn vinh. Tuy nhiên, vẫn cảm thấy buồn khi nghĩ đến khó khăn mà doanh nhân Việt Nam đang đối diện và vị thế của chúng ta khi làm việc với các đối tác nước ngoài. Dám nhận trách nhiệm để tạo nên sự thay đổi, vươn đến sự hoàn hảo và chuyên nghiệp, làm nên kỳ tích là nhiệm vụ của giới doanh nhân hiện nay.

NGUYỄN QUỐC MINH – Tổng Giám đốc Công ty cổ phần Quốc Tế Minh Quân

Khó khăn là cơ hội để vượt lên chính mình và khẳng định bản thân. Khoảng 50 năm trước, các doanh nhân Nhật Bản cũng ở hoàn cảnh và điều kiện hết sức khắc nghiệt: đất nước bị tàn phá nặng nề, kinh tế kiệt quệ vì chiến tranh. Trong tình huống khó khăn đó, Eiji Toyoda và các giám đốc khác của Toyota, nổi bật là Taiichi Ohno, không chịu lùi bước; kiên trì nghiên cứu, học hỏi, sáng tạo và thực hành, để tạo ra một hệ thống sản xuất làm thay đổi thế giới. Đó là hệ thống sản xuất Toyota (Toyota Production System), gọi tắt là TPS.

TRIỆT ĐỂ LOẠI BỎ LÃNG PHÍ

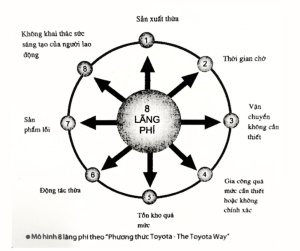

Các doanh nghiệp đang loay hoay với bài toán chi phí, không biết nên giảm cái nào, giữ cái nào, không khéo thì “hà tiện lỗ hà ra lỗ hổng”. Quan sát thực tế sản xuất thấu đáo và hệ thống, Ohno đã tập trung vào việc phát hiện các hành vi đem lại giá trị gia tăng cho sản phẩm và loại bỏ những hành vi không có giá trị gia tăng. Triệt để loại bỏ lãnh phí chính là trái tim hệ thống sản xuất tinh gọn của Toyota (Lean Production). Theo Jeffrey K.Liker, tác giả của cuốn “Phương thức Toyota” (The Toyota Way) thì có tất cả 8 hình thức chính gây lãng phí, không mang lại giá trị gia tăng trong quá trình kinh doanh hoặc sản xuất.

Sản xuất thừa: Sản xuất khi không có đơn hàng gây lãng phí về việc tuyển thêm người, tăng chi phí kho bãi và vận chuyển do tồn kho sản phẩm dư thừa.

Thời gian chờ: Thời gian chờ đợi giữa các công đoạn, công nhân không có việc làm do hết hàng, có nhiều sự chậm trễ, thời gian thiết bị không làm việc và các yếu tố làm đình trệ sản xuất.

Vận chuyển không cần thiết: Đường vận chuyển quá dài trong nhà máy; tổ chức không hợp lý việc vận chuyển, di chuyển vật tư, thành phẩm ra vào kho hay vào giữa công đoạn sản xuất.

Gia công, chế tạo (bán thành phẩm, thành phẩm) quá mức cần thiết hoặc không chính xác: Thực hiện công đoạn không cần thiết trong gia công, chế tạo, hay cung cấp sản phẩm có chất lượng cao hơn mức yêu cầu của khách hàng.

Tồn kho quá mức: Có quá mức cần thiết nguyên vật liệu thô, sản phẩm dở dang, hoặc thành phẩm dư thừa dẫn đến thời gian sản xuất bị kéo dài, phát sinh vận chuyển, lưu kho.

Động tác thừa: Là bất kỳ thao tác thừa nào mà người công nhân thực hiện trong khi làm việc như tìm kiếm, vươn tới hay xếp đặt các bộ phận, dụng cụ, di chuyển đi lại…

Sản phẩm lỗi: Sản xuất sản phẩm bị lỗi dẫn tới việc chỉnh sửa, gia công lại, tạo ra sản phẩm phế, sản xuất thay thế và kiểm tra lại dẫn tới lãng phí vào những việc không đáng có.

Không khai thác sức sáng tạo của người lao động: Việc không thúc đẩy hay lắng nghe các sáng kiến cải tiến của công nhân có nghĩa là bạn đang đánh mất thời gian, ý tưởng, kỹ năng, sự đổi mới và cơ hội học hỏi.

TRIỂN KHAI LEAN: CƠ HỘI KHÁC PHỤC KHÓ KHĂN ĐỂ THÀNH CÔNG

Để tạo cơ hội triệt để cho việc phát hiện và loại bỏ những lãng phí này, cần thiết phải tuyên truyền và thực hiện rộng khắp nhà máy, đặc biệt là chú trọng việc học bằng thực hành hơn là việc học tại trường lớp. Có thể là thảo luận về những ví dụ cụ thể trong công ty về 8 cơ hội giảm lãng phí nêu trên. Tiến hành phân tích chuỗi giá trị thực sự trong công ty, thực hiện cuộc họp giữa khách hàng và nhà cung cấp trong nội bộ (các khâu trong chuỗi giá trị) để xác định cơ hội cải tiến sản phẩm (giá trị công việc chuyển giao giữa các bộ phận). Tiếp theo là nghiên cứu, học tập và thực hành từng bước các công cụ của Lean như Thẻ Kanban (Thẻ báo giữa công đoạn), Quản lý trực quan, Heijunka (Bình chuẩn hóa), 5 Why (Phân tích nguyên nhân cốt lõi của vấn đề bằng cách hỏi 5 lần Tại sao?), Jidoka và Andon (Công cụ hỗ trợ làm lộ diện các trục trặc tại chỗ để giải quyết ngay), Kaizen và Hansei (cải tiến thường xuyên và tự kiểm điểm bản thân hàng ngày, ngay cả khi đã làm tốt để tìm ra cơ hội làm tốt hơn ở lần sau)… Điều quan trọng nhất là tạo ra được văn hóa tinh gọn và con người tinh gọn trong toàn công ty.

Ông Nguyễn Quốc Minh – Tổng Giám đốc CTCP Quốc Tế Minh Quân (IMQ Group)

SỰ KIỆN DOANH NGHIỆP – Doanh Nhân số 15 BỘ MỚI – 265 (21 – 27/10/2008)

Để tham khảo thêm các bài viết liên quan hãy nhấn tại đây!